Перегрузка в подшипниках

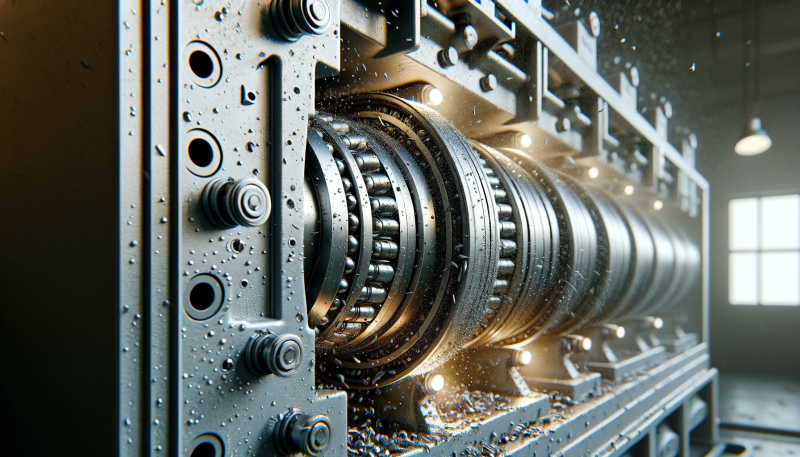

Подшипник — незаменимая деталь, без которой невозможна работа современных механизмов. Подшипники установлены везде, начиная с бытовой техники, завершая большим промышленным оборудованием. Функции изделий сводятся к обеспечению плавного движения и уменьшения трения, которое возникают между движущимися элементами.

От функций подшипников зависят производительность устройств и их коэффициент полезного действия.

Существует большое разнообразие подшипниковых узлов, рассчитанных на разные условия эксплуатации и нагрузки. Но рано или поздно все запчасти изнашиваются.

Предотвратить преждевременный износ можно, правильно используя устройства. Всегда важно обращать внимание на то, какие нагрузки выдерживают изделия. Например, шариковые узлы созданы для радиальных и умеренных осевых нагрузок. Роликовые комплектующие в свою очередь предназначены для высоких радиальных нагрузок.

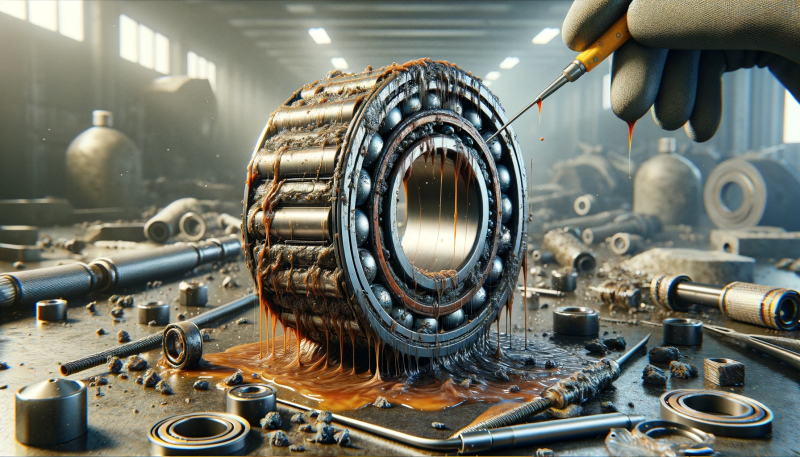

Для долговечности подшипников также важно вовремя обеспечивать техническое обслуживание. Необходимо смазывать изделия подходящей смазкой и делать это регулярно. При этом не следует допускать избытка или недостатка смазки.

Должно быть высоким качество уплотнений. Подшипниковые узлы гораздо быстрее выходят из строя, когда изделия работают при повышенной температуре и вращаются на значительной скорости.

Понятие перегрузки в подшипниках

Существуют статическая и динамическая перегрузки. Динамическая обозначает время или число циклов, после которых возникают первые признаки трещин или последствий влияния коррозии. Такой перегруз чреват завершением срока службы изделия. В зависимости от динамической перегрузки, происходит усталость материала. Это процесс естественный.

Статической нагрузкой называют усилие, при котором тела вращения деформируются. За основу берется самый нагруженный участок контакта.

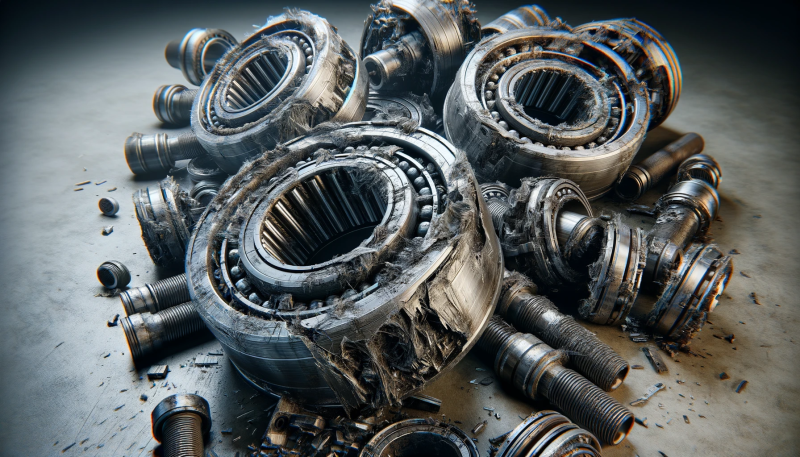

При постоянной перегрузке деталь изнашивается быстрее, в конце концов приходя в негодность. Восстановить такое изделие не получится, приходится заменить отработанный подшипник новым.

Причины возникновения перегрузок

Перегрузки подшипниковых узлов могут возникать, если деталь подобрана неправильно. Каждая детальь должна выдерживать возлагаемую на нее нагрузку, а также температуру, вибрацию, частоту оборотов вала и другие условия эксплуатации. Если специалист попустил хотя бы один критерий, узел может быстро выйти из строя. Есть оборудование (турбины, виброгрохоты), где невозможно применение стандартных моделей изделий.

Также часто перегрузка возникает при установке комплектующих. Важно ответственно относиться к этому процессу. Подручные инструменты для монтажа подшипников не подходят. Из-за ударов по кольцам молотком или другими крупными предметами могут появиться микротрещины.

Бывает так, что в результате неправильной установки вверху запчастей видны сколы. Это способствует уменьшению срока службы деталей. Чтобы такого не происходило, при установке рекомендуется использовать монтажные втулки.

Если рабочие нагрузки не соответствуют рабочим нагрузкам проектных параметров, снова идет речь о неверном подборе подшипников. Вследствие того что изделие не выдерживает возложенные на него нагрузки, деталь перегревается. После этого меняется твердость тел качения и колец. Смазка также теряет свои характеристики. Узел быстрее изнашивается.

Бывает так, что изношены запчасти механизма, но при этом их не заменяют. Сюда также входят случаи деформации комплектующих. Эта ситуация также влечет за собой перегрузку подшипников.

Симптомы и признаки перегрузки в подшипниках

Узлы, испытывающие перегрузки, чаще и быстрее ломаются. Из-за этого требует ремонта весь механизм, в котором они установлены. Поэтому необходимо уметь вовремя диагностировать перегрузку — чтобы избежать поломки.

В первую очередь следует прислушиваться к работе оборудования. Любые посторонние звуки, например гул или постукивание, должны насторожить. После этого следует проверить видимые дефекты изделий.

1. Может быть растрескивание металла, иногда он начинает течь.

2. Из-за высоких нагрузок повреждается целостность дорожек качения.

3. Заклинивание и выкрашивание устройства.

Если существуют проблемы со смазкой, металл приобретает шероховатость и шумит. Выкрашивание поверхности указывает на исчерпание ресурса усталости. Если металл перенапряжен, может появиться бриннелирование. Это явление является последствием деформаций подшипника на участках выемок. Означает, что деталь испытывает высокие ударные или статические нагрузки.

Также на перегрузку указывают повышенный шум и вибрация, увеличение температуры узла.

Методы диагностики перегрузок

Чтобы диагностировать перегрузку деталей, важно осматривать их и замерять зазоры. Если специалист отмечает гул, хруст, скрип и другие нежелательные звуки, его задача проанализировать шум при работе техники. Это может означать, что на поверхности появились микротрещины, или на внутренних поверхностях есть коррозийные проявления.

Вибрацию лучше определять высокоточными измерительными приборами. Это проверенный метод диагностики, часто используемый на производстве.

Немаловажно производить температурный контроль. У каждого подшипникового узла имеется своя рабочая температура. Замеры осуществляются с помощью тепловизора, на основании полученных данных специалист решает, работоспособны комплектующие или нет.

Чрезмерный нагрев может быть вызван не только износом подшипника, но и дефицитом смазочных материалов. Своевременно восполнив смазку, можно предотвратить разрушение подшипника.

Способы предотвращения перегрузок

Не допустить перегрузок можно, правильно подбирая детали, в соответствии с нагрузками. Важно также регулярно проводить контроль состояния и износа деталей механизма. Подшипник должен быть хорошо смазан.

Есть типы деталей, функционирующих без смазочного материала. Если в конструкции есть тела качения, смазка обязательно должна присутствовать. По ГОСТу, чтобы узел работал слаженно, смазкой заполняют 30-50% внутреннего пространства запчасти, которое не занято. Первый контроль осуществляют перед монтажом подшипника. Затем, когда узел уже функционирует, эту характеристику регулярно проверяют. Если нужно, добавляют смазку.

Выявить перегрузки также помогут контрольно-измерительные приборы и устройства мониторинга. К ним относят виброметры и индикаторы дефектов запчастей. Идеальный вариант — внедрение механизма автоматической регулировки нагрузок.

Меры по устранению последствий перегрузок

Если перегрузки уже произошли, важно осуществить меры, которые помогут механизму дальше работать. В первую очередь демонтируют изношенные узлы и заменяют новыми деталями. Новые изделия должны быть высокого качества. На рынке все чаще встречаются недорогие подделки. Лучше купить запчасти от проверенного бренда в надежной компании, с хорошей репутацией.

Монтируют новые изделия, следуя пошаговой технической инструкции, с использованием специальных инструментов.

Чтобы оборудование работало эффективно, его налаживают. Также следует восстановить запчасти до номинальной величины.

Важность контроля и технического обслуживания подшипников

Чтобы подшипники не испортились раньше времени, важно периодически контролировать состояние подшипников. С этим помогут справиться виброметры, индикаторы дефектов подшипников.

Регулярное техническое обслуживание поможет избежать перегрузок, повысит срок эксплуатации деталей, а значит и эффективность работы приборов в целом.

- Комментарии